DÖKÜM PARÇASI TASARLAMA

Döküm ürünlerinde “yöntem - yapı – özellik” iliskisi döküm teknolojisinin

ana ugrasını olusturur. Bir baska deyimle, seçilen alasımdan belirli bir

parçanın hangi döküm yöntemi ile elde edilecegi, ne tür bir katılasma

yapısında ve özelliklerde oldugu, döküm hatalarının (bosluk, segregasyon

v.b.) ne sekilde engellenmesi gerektigi çözülmesi gereken konuların

baslıkları arasında yer almaktadır. Döküm endüstrisi, endüstriyel

gelismenin bir indeksi veya bir ülkenin ekonomik seviyesinin bir isareti

olarak bilinir.

Bir parçanın döküm yöntemiyle imali kararlastırıldıktan sonra, parçanın

geometrik seklinin, malzemesinin ve tasıyacagı zorlama seviyesinin, hangi

döküm yöntemine uygun oldugunun belirlenmesi gerekir. Her parça, her

döküm yöntemiyle imal edilemez. Çok karısık bir sekle sahip parça ile

basit bir sekle sahip parçanın aynı döküm yöntemiyle imal edilmesi, hem

imalat teknigi açısından ve hem de ekonomiklik açısından uygun degildir.

Bir parçanın belirli bir döküm yöntemine uygun olup olmadıgına karar

verilebilmesi için, parçanın asagıdaki kriterler bakımından incelenmesi

gerekir.

a) Zorlamalar

b) Malzeme

c) Enerji

d) Süre

e) Maliyet

Döküm parçalarının tasarımı, genel imalat teknigi prensipleri yanında, özel

döküm teknigi prensiplerinin de göz önünde tutulmasını gerektirir. Bu özel

döküm teknigi prensipleri arasında, sıvı haldeki döküm malzemesinin

döküm kalıbını doldurmaya yeterli miktarda olması ve soguma esnasında

özellikle katılasma sıcaklık alanında olusacak büzülmeye müsaade etmesi

gerekir. Döküm parçalarının tasarımında, muhtemel problemleri en aza

indirmeye yönelik tasarım kuralları asagıda verilmistir:

1. Kural: Doldurma isleminin, türbülans olusturmayacak sekilde yapılması

ve döküm sırasında olusan gazların ve havanın kalıptan tam olarak çıkması

saglanmalıdır.

2. Kural: Parçanın her tarafının mümkün oldugunca aynı hızla soguması

ve katılasması saglanmalıdır.

3. Kural: Büzülmeyi sınırlayıcı nedenler en aza indirilmelidir.

4. Kural: Döküm kalıbının sekli, mümkün oldugu kadar basit olmalıdır.

5. Kural: Sonradan kesilerek uzaklastırılmaları gereken yolluk, çıkıcı ve

besleyici gibi döküm çapakları, kolayca ulasılabilecek sekilde

yerlestirilmelidir.

6.Kural: ç köselerde büyük radyüslü köse dolguları tasarlanmalı ve keskin

kenarlar yuvarlaklastırılmalıdır

7.Kural: Gerilim yogunlasması daima önemli bir konudur. Artan metal

miktarı daha fazla bir büzülmeye ve dolayısıyla yüzeyde çok ince bir

tabaka üstünde asırı gerilimlere yol açarak malzemenin çatlamasına sebep

olur. Bu yüzden, gerilme odagı olduklarından ve sıcak yırtılma ve

çatlamalara neden olabileceklerinden, sivri, keskin köse ve açılardan

kaçınılmalıdır. Böyle kısımlar varsa yuvarlatılmalıdır. Böyle bir yuvarlama

gerilim yogunlasmasını azalttıgı gibi malzemenin soguma ile büzülmesinde

de olumlu etkiler yapar.

8.Kural: Döküm üzerinde, talas kaldırmanın gerekli oldugu tüm

yüzeylerde, Talaslı isleme toleransı olarak adlandırılan ilave malzeme

bırakılır. Kum dökümler için tipik talaslı isleme toleransları 1.5 ile 3 mm

arasındadır.

9.Kural: Herhangi bir destegi olmayan büyük düz kısımlardan

kaçınılmalıdır.

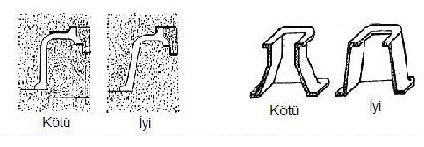

10.Kural: Özellikle pres dökümlerde, ayırma veya koparma yerlerini

dökümün köselerine getirmeye çabalamalıdır. Böyle yapılırsa, parçalar

birbirinden ayrıldıgında ayrım yeri pek belli olmaz.

11.Kural: Sürekli birbiriyle kesisen kaburga seklindeki desenler birçok

problemlere yol açabilir. Bu kaburgaların biraz kavislendirilmesi gerilim

yogunlasmasını önemli ölçüde azaltır.

Biçimlendirme Prensipleri:

Tasarımlarda uyulması gereken biçimlendirme prensipleri, döküm

kusurlarının ortaya çıkmaması için gerekli olanlar ve imalat kolaylıgı

bakımından yararlı olanlar seklinde sınıflandırılarak asagıda verilmistir.

Döküm Kusurlarının Olusmasının Önlenmesi için Uyulması Gereken

Biçimlendirme Prensipleri söyledir;

Parça tasarımında kalıbın sekil ve katılasmanın yönü düsünülerek kesitler

sıvı metalin beslendigi bölgelere dogru artırılmalıdır. Böylece çekme

bosluklarının olusumunu önlemek için besleyici, çekici, sogutucu gibi kalıp

elemanlarının kullanılması gerekmez.

Kesitleri mümkün oldugunca esit kalınlıkta düzenlenmelidir. Böylece kalın

kesitlerde çekme boslugu olusumunun önlemek için ilave besleme yapmak

gerekmez. Ani kesit degisikliklerinden kaçınılmalıdır.

Bir noktada mümkün oldugu kadar az kesit birlestirilmelidir. Aksi halde en

son olarak katılasacak bu köselerde çekme boslugu olusur.

Katılasma sırasında olusan taneleri ısının uzaklastırdıgı yöne göre

biçimlenecegi düsünülerek içyapıda bazı zayıf bölgelerin olusması

mümkündür. Yukarıda dik açık bir kösede katılasma sonrasında içyapıda

ortaya çıkan zayıf bir bölge görülmektedir. Köseler yuvarlatılarak daha

uygun iç yapılar elde edilebilir.

Soguma sırasında parçada olusabilecek sıcak yırtılma, çatlak ve

çarpılmaları önlemek için gerilme yıgılmalarına imkan vermemeli ve bu

amaçla geçisler yumusak yapılmalı ve keskin köselerden kaçınılmalıdır.

Maçalar biçimlendirilirken, döküm sırasında olusacak gazların kalıbı nasıl

terk edecegi düsünülmeli ve gerekirse ek bosluklar açılarak düzeltmeler

yapılmadır.

gazların kaçması ve döküm sonrasında maçaların kolay temizlenebilmesi

için gerekli bosluklar bırakılmalıdır.

-Çekirdek etrafındaki ince duvarları etrafında bu sekilde tasarım yapılır.

-Dıs bükey disli milin içine kolay tutunur; iç bükey disli tasarımı zordur ve

pahalıdır.

-Derin bosluklar mümkünse aynı yönde olmalıdır.

-Daha ucuz olması için tasarlanmalıdır.

ç içe geçmis parçalarda nadiren düzeltme yapılır. Öncelikle tasarımda iki küçük

göbek daha büyük göbegi tasıyacak sekilde yapılır.

-İ ç ceketler dogru boyunca kalıbın yarısına sıgdırılmalıdır, matkap deliklerini

önlemek için.

-Eger iki döküm parçanın köseleri birbirine oturmussa,bu sekilde tasarlanarak

rahatlama saglanır.

-Yuvarlak kısımlarda keskin köselerden kaçınılmalıdır.

-Ayrık parçalar döküm sırasında bu sekilde desteklenir.

-Kabartmaların maaliyeti, baskılardan daha düsüktür.

-Vidada yüzeyler arasında asınmayı önlemek için bosluk bırakılır.

-Bazı dıs hatlar bu sekilde metal kalıba daha kolay islenir.

-Keskin iç köseleri korumak zordur, yarıçaplı tasarımlar gerçeklestirilir.

-Yuvadaki ince duvar ortadan kaldırılır.

- İç yüzeylerde çapak temizlemek için bu sekilede basitlestirme yapılır.

-Büyük yüzeylerden kaçınılır, mümkün oldugunca nervürlü(pürüzlü),disli,noktalı,vs.

-İ sleme payı için bu tür modellerde ek pay bırakılır

-Kaburga ve göbekler, çıkıntılı olarak düzeltilmelidir

-Duvar bölümleri eger mümkünse aynı olmalıdır

-Düzgün duvarlar elde etmek ve dayanımı arttırmak için agır bölgelerdeki maça

parçalarının yanına kaburga eklenmelidir.

-Derin kirislerin daha kolay çıkarılabilmesi için en uygun taslak saglanır.

-Dısbükey setler metal kalıp imalatı için kolaydır, içbükey girintiler ise zor ve

pahalıdır.

-Bütün köselerde Maksimum radüs saglanmalıdır

-Geçitlerin ve saçakların basitlestirilmesi için tarak üzerlerine zırh saglanmalıdır

-Baglanma noktalarında maça üzerinde olusabilecek çekme gerilmelerini ortadan

kaldırmak için bosluklar degistirilebilir

Modelin kalıptan rahatça sıyrılabilmesi için saçaklı ve geçitli kısımların düz

olması gerekir.

Döküm ürünlerinde “yöntem - yapı – özellik” iliskisi döküm teknolojisinin

ana ugrasını olusturur. Bir baska deyimle, seçilen alasımdan belirli bir

parçanın hangi döküm yöntemi ile elde edilecegi, ne tür bir katılasma

yapısında ve özelliklerde oldugu, döküm hatalarının (bosluk, segregasyon

v.b.) ne sekilde engellenmesi gerektigi çözülmesi gereken konuların

baslıkları arasında yer almaktadır. Döküm endüstrisi, endüstriyel

gelismenin bir indeksi veya bir ülkenin ekonomik seviyesinin bir isareti

olarak bilinir.

Bir parçanın döküm yöntemiyle imali kararlastırıldıktan sonra, parçanın

geometrik seklinin, malzemesinin ve tasıyacagı zorlama seviyesinin, hangi

döküm yöntemine uygun oldugunun belirlenmesi gerekir. Her parça, her

döküm yöntemiyle imal edilemez. Çok karısık bir sekle sahip parça ile

basit bir sekle sahip parçanın aynı döküm yöntemiyle imal edilmesi, hem

imalat teknigi açısından ve hem de ekonomiklik açısından uygun degildir.

Bir parçanın belirli bir döküm yöntemine uygun olup olmadıgına karar

verilebilmesi için, parçanın asagıdaki kriterler bakımından incelenmesi

gerekir.

a) Zorlamalar

b) Malzeme

c) Enerji

d) Süre

e) Maliyet

Döküm parçalarının tasarımı, genel imalat teknigi prensipleri yanında, özel

döküm teknigi prensiplerinin de göz önünde tutulmasını gerektirir. Bu özel

döküm teknigi prensipleri arasında, sıvı haldeki döküm malzemesinin

döküm kalıbını doldurmaya yeterli miktarda olması ve soguma esnasında

özellikle katılasma sıcaklık alanında olusacak büzülmeye müsaade etmesi

gerekir. Döküm parçalarının tasarımında, muhtemel problemleri en aza

indirmeye yönelik tasarım kuralları asagıda verilmistir:

1. Kural: Doldurma isleminin, türbülans olusturmayacak sekilde yapılması

ve döküm sırasında olusan gazların ve havanın kalıptan tam olarak çıkması

saglanmalıdır.

2. Kural: Parçanın her tarafının mümkün oldugunca aynı hızla soguması

ve katılasması saglanmalıdır.

3. Kural: Büzülmeyi sınırlayıcı nedenler en aza indirilmelidir.

4. Kural: Döküm kalıbının sekli, mümkün oldugu kadar basit olmalıdır.

5. Kural: Sonradan kesilerek uzaklastırılmaları gereken yolluk, çıkıcı ve

besleyici gibi döküm çapakları, kolayca ulasılabilecek sekilde

yerlestirilmelidir.

6.Kural: ç köselerde büyük radyüslü köse dolguları tasarlanmalı ve keskin

kenarlar yuvarlaklastırılmalıdır

7.Kural: Gerilim yogunlasması daima önemli bir konudur. Artan metal

miktarı daha fazla bir büzülmeye ve dolayısıyla yüzeyde çok ince bir

tabaka üstünde asırı gerilimlere yol açarak malzemenin çatlamasına sebep

olur. Bu yüzden, gerilme odagı olduklarından ve sıcak yırtılma ve

çatlamalara neden olabileceklerinden, sivri, keskin köse ve açılardan

kaçınılmalıdır. Böyle kısımlar varsa yuvarlatılmalıdır. Böyle bir yuvarlama

gerilim yogunlasmasını azalttıgı gibi malzemenin soguma ile büzülmesinde

de olumlu etkiler yapar.

8.Kural: Döküm üzerinde, talas kaldırmanın gerekli oldugu tüm

yüzeylerde, Talaslı isleme toleransı olarak adlandırılan ilave malzeme

bırakılır. Kum dökümler için tipik talaslı isleme toleransları 1.5 ile 3 mm

arasındadır.

9.Kural: Herhangi bir destegi olmayan büyük düz kısımlardan

kaçınılmalıdır.

10.Kural: Özellikle pres dökümlerde, ayırma veya koparma yerlerini

dökümün köselerine getirmeye çabalamalıdır. Böyle yapılırsa, parçalar

birbirinden ayrıldıgında ayrım yeri pek belli olmaz.

11.Kural: Sürekli birbiriyle kesisen kaburga seklindeki desenler birçok

problemlere yol açabilir. Bu kaburgaların biraz kavislendirilmesi gerilim

yogunlasmasını önemli ölçüde azaltır.

Biçimlendirme Prensipleri:

Tasarımlarda uyulması gereken biçimlendirme prensipleri, döküm

kusurlarının ortaya çıkmaması için gerekli olanlar ve imalat kolaylıgı

bakımından yararlı olanlar seklinde sınıflandırılarak asagıda verilmistir.

Döküm Kusurlarının Olusmasının Önlenmesi için Uyulması Gereken

Biçimlendirme Prensipleri söyledir;

Parça tasarımında kalıbın sekil ve katılasmanın yönü düsünülerek kesitler

sıvı metalin beslendigi bölgelere dogru artırılmalıdır. Böylece çekme

bosluklarının olusumunu önlemek için besleyici, çekici, sogutucu gibi kalıp

elemanlarının kullanılması gerekmez.

Kesitleri mümkün oldugunca esit kalınlıkta düzenlenmelidir. Böylece kalın

kesitlerde çekme boslugu olusumunun önlemek için ilave besleme yapmak

gerekmez. Ani kesit degisikliklerinden kaçınılmalıdır.

Bir noktada mümkün oldugu kadar az kesit birlestirilmelidir. Aksi halde en

son olarak katılasacak bu köselerde çekme boslugu olusur.

Katılasma sırasında olusan taneleri ısının uzaklastırdıgı yöne göre

biçimlenecegi düsünülerek içyapıda bazı zayıf bölgelerin olusması

mümkündür. Yukarıda dik açık bir kösede katılasma sonrasında içyapıda

ortaya çıkan zayıf bir bölge görülmektedir. Köseler yuvarlatılarak daha

uygun iç yapılar elde edilebilir.

Soguma sırasında parçada olusabilecek sıcak yırtılma, çatlak ve

çarpılmaları önlemek için gerilme yıgılmalarına imkan vermemeli ve bu

amaçla geçisler yumusak yapılmalı ve keskin köselerden kaçınılmalıdır.

Maçalar biçimlendirilirken, döküm sırasında olusacak gazların kalıbı nasıl

terk edecegi düsünülmeli ve gerekirse ek bosluklar açılarak düzeltmeler

yapılmadır.

Modelin kalıptan kolay sıyrılabilmesi için gereli egimler düsünülmelidir.

Parça tasarımı yapılırken kalıplamada büyük kolaylık saglayacak düzlemsel

bir bölüm yüzeyi olusturulmasına dikkat edilmelidir

Zorunlu degilse çok sayıda maça kullanımından kaçınılmalı, mümkünse

maçalar birlestirilmeye çalısılmalı, döküm sırasında maçalarda olusacakgazların kaçması ve döküm sonrasında maçaların kolay temizlenebilmesi

için gerekli bosluklar bırakılmalıdır.

-Çekirdek etrafındaki ince duvarları etrafında bu sekilde tasarım yapılır.

-Dıs bükey disli milin içine kolay tutunur; iç bükey disli tasarımı zordur ve

pahalıdır.

-Derin bosluklar mümkünse aynı yönde olmalıdır.

-Daha ucuz olması için tasarlanmalıdır.

ç içe geçmis parçalarda nadiren düzeltme yapılır. Öncelikle tasarımda iki küçük

göbek daha büyük göbegi tasıyacak sekilde yapılır.

-İ ç ceketler dogru boyunca kalıbın yarısına sıgdırılmalıdır, matkap deliklerini

önlemek için.

-Eger iki döküm parçanın köseleri birbirine oturmussa,bu sekilde tasarlanarak

rahatlama saglanır.

-Yuvarlak kısımlarda keskin köselerden kaçınılmalıdır.

-Her iki taraftada havsa delikleri olmalıdır.

-Ayrık parçalar döküm sırasında bu sekilde desteklenir.

-Kabartmaların maaliyeti, baskılardan daha düsüktür.

-Vidada yüzeyler arasında asınmayı önlemek için bosluk bırakılır.

-Bazı dıs hatlar bu sekilde metal kalıba daha kolay islenir.

-Keskin iç köseleri korumak zordur, yarıçaplı tasarımlar gerçeklestirilir.

-Yuvadaki ince duvar ortadan kaldırılır.

- İç yüzeylerde çapak temizlemek için bu sekilede basitlestirme yapılır.

-Büyük yüzeylerden kaçınılır, mümkün oldugunca nervürlü(pürüzlü),disli,noktalı,vs.

-İ sleme payı için bu tür modellerde ek pay bırakılır

-Kaburga ve göbekler, çıkıntılı olarak düzeltilmelidir

-Duvar bölümleri eger mümkünse aynı olmalıdır

-Düzgün duvarlar elde etmek ve dayanımı arttırmak için agır bölgelerdeki maça

parçalarının yanına kaburga eklenmelidir.

-Derin kirislerin daha kolay çıkarılabilmesi için en uygun taslak saglanır.

-Dısbükey setler metal kalıp imalatı için kolaydır, içbükey girintiler ise zor ve

pahalıdır.

-Bütün köselerde Maksimum radüs saglanmalıdır

-Geçitlerin ve saçakların basitlestirilmesi için tarak üzerlerine zırh saglanmalıdır

kaldırmak için bosluklar degistirilebilir

Modelin kalıptan rahatça sıyrılabilmesi için saçaklı ve geçitli kısımların düz

olması gerekir.

Yorumlar

Yorum Gönder